Najważniejsze informacje (kliknij, aby przejść)

- Projekt: tylko inżynier wie, ile można zmieścić w jednym cubie

- Normy: setki stron o kosmicznych materiałach

- Budowa: Tysiące elementów i tylko 157 gramów? Nie ma problemu

- Polski moduł badawczy w kosmosie – wszystko OK, tylko po co?

- Po pierwsze: lekki i giętki panel fotowoltaiczny

- Po drugie: bieżące pomiary efektywności

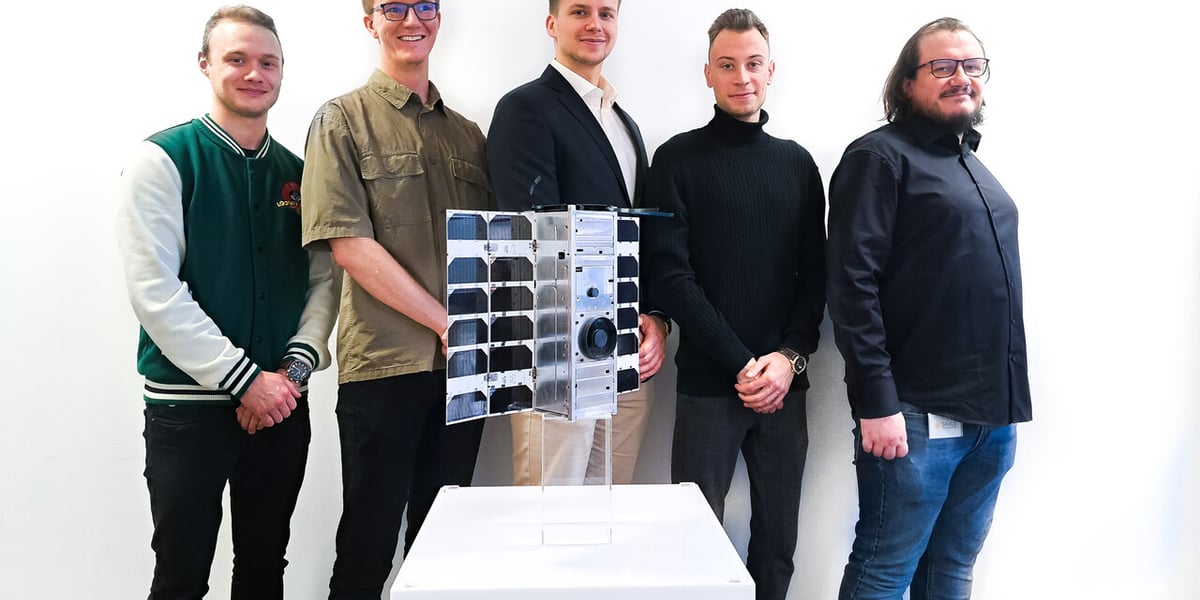

Falcon 9, rakieta SpaceX, ma około 70 metrów długości, a jej głowica około 10 metrów długości. I to w tej głowicy w sobotę 11 listopada na orbitę okołoziemską poleciało 90 satelitów z całego świata. W jednej z nich znajduje się moduł badawczy, który zbudowali absolwenci i studenci Politechniki Wrocławskiej, pracując dla firmy Saule Technologies.

Projekt: tylko inżynier wie, ile można zmieścić w jednym cubie

Jeden cube to 10 × 10 × 10 centymetrów. I tyle, nie mniej, nie więcej, mógł mieć moduł badawczy. A w środku znajduje się 28 paneli fotowoltaicznych na bazie ogniw perowskitowych oraz elektronika niezbędna do pomiarów i przesyłania ich przez satelitę na ziemię.

– Prace zaczęliśmy od szkicu wykonanego na kartce papieru, a wiadomo kartka w niczym nie ogranicza wyobraźni - mówi Kuba Sieczka, kierownik zespołu inżynieryjnego, który zbudował moduł, student czwartego roku elektrotechniki na Politechnice Wrocławskiej.

I dodaje: – W oparciu o parametry, które podał nam zespół naukowy kierowany przez dr. Vivka Babu z Saule Technologies, od podstaw stworzyliśmy projekt modułu zgodnego ze standardami obowiązującymi w branży kosmicznej.

Normy: setki stron o kosmicznych materiałach

Aby moduł nie rozpadł się w kosmosie, inżynierowie zbudowali go ze specjalnych rekomendowanych przez NASA materiałów, które spełniają rygorystyczne normy dla warunków kosmicznych.

– Spędziliśmy ogrom czasu na analizowaniu kilkuset stron norm dotyczących materiałów nadających się do zastosowania w tak wymagającym środowisku jak próżnia i gwałtowne zmiany temperatur – mówi Kuba Sieczka.

Problem polega na tym, że stosowanie tych najbardziej wytrzymałych i polecanych materiałów przekroczyłoby budżet niejednej spółki. Aby dać obraz, jakie to są koszty, wystarczy jeden produkt: klej. Rekomendowany przez NASA klej kosztuje, bagatela, 600 złotych… za 6 mililitrów.

Zespół inżynieryjny musiał więc wypracować balans między budżetem a wytrzymałością. Dlatego przeprowadzane były testy wytrzymałościowe: przeciążeniowe i wibracyjne (w Warszawie) i próżniowe we Wrocławiu (w Saule Technologies).

– Zbiorniki próżniowe nazywamy „vacuum chambers”. Saule Technologies wyposażone jest w jedno z najbardziej zaawansowanych laboratoriów w Europie, dzięki czemu tę część testów mogliśmy przeprowadzić u nas – wyjaśnia Kuba Sieczka.

Budowa: Tysiące elementów i tylko 157 gramów? Nie ma problemu

– Sam moduł powstał bardzo szybko, zajęło nam to tylko cztery miesiące – wyjaśnia Kuba Sieczka. – Przydało nam się doświadczenie, które zdobyliśmy, tworząc zaawansowane motocykle elektryczne w Kole Naukowym LEM Wrocław Motorsport. Wysoka technologia i precyzja, to lubimy najbardziej.

A jest to konieczne, bo satelita – przypomnijmy: o wymiarach 10 × 10 × 10 centymetrów i wadze maksymalnej 157 gramów – składa się z ponad 1000 elementów elektronicznych i kilkuset mechanicznych.

Większość z części elektronicznych na płycie głównej modułu miało wymiary poniżej 1 milimetra, a za jej projekt i działanie był odpowiedzialny był główny elektronik zespołu – Adam Mizerkiwiecz. W zespole inżynieryjnym byli jeszcze: Szymon Wierzowiecki – technolog wykonania, Andrzej Tatarczuk – zajmował się dokumentacją i obliczeniami, Piotr Wyszyński – inżynier projektu i Albert Iwanicki – konstruktor modułu. Każdy z nich był niezastąpiony.

Polski moduł badawczy w kosmosie – wszystko OK, tylko po co?

Rakieta Falcon 9 została wysłana na niską orbitę okołoziemską (tzw. Low Earth Orbit), czyli około 550 kilometrów od powierzchni Ziemi. Tam rozpoczęła się procedura separacji satelit od rakiety i teraz latają nad naszymi głowami, okrążając glob co około 90 minut. Po co?

W module znajduje się 28 niewielkich paneli fotowoltaicznych na bazie perowskitów oraz elektronika, która na bieżąco przesyła zebrane dane o parametrach paneli w warunkach kosmicznych (bo to, jak działa na Ziemi, już wiadomo). To właśnie te dwa elementy sprawiają, że misja ta jest wyjątkowa.

Po pierwsze: lekki i giętki panel fotowoltaiczny

Do tej pory w kosmosie badano efektywność paneli w technologiach, gdzie sam moduł przeważnie jest bardzo masywny sztywny, a przede wszystkim bardzo ciężki. Materiał, z którego powstają ogniwa firmy Saule Technologies – perowskit – jest ich przeciwieństwem. Fotowoltaika wykonana przez Saule jest ultralekka, bardzo elastyczna i cienka.

Tu trzeba podkreślić, że perowskit nie jest nowym materiałem. To minerał, który został odkryty w 1839 roku przez Gustava Rosego (jak podano w Wikipedii) i nazwany na cześć Lwa Perowskiego. Nie za bardzo widziano, do czego można go użyć, aż na początku XXI wieku Japończyk Tsutomu Miyasaja odkrył i udowodnił, że może służyć do produkcji fotowoltaiki.

Udowodnić to jedno, a zrobić to co innego. A tego dokonała Olga Malinkiewicz, która produkuje drukowane perowskitowe ogniwa słoneczne we Wrocławiu. Jest to pierwsza linia produkcyjna na świecie fotowoltaiki w tej technologii.

Perowskitowy panel został wysłany na orbitę, aby sprawdzić, jaką efektywność będzie miał w warunkach panujących w kosmosie. Wiadomo już, że jego lekkość i giętkość jest w panujących tam warunkach nie do przecenienia. Po pierwsze, ich lekkość sprawia, że ich wyniesienie w kosmos jest o niebo tańsze niż paneli stworzonych w innych technologiach. Po drugie, fotowoltaika na bazie perowskitów może być rolowana, a później, w kosmosie, rozwijana, aby aktywna fotowoltaiczna powierzchnia była większa.

Po drugie: bieżące pomiary efektywności

Drugą innowacją tej misji są na bieżąco prowadzone odczyty parametrów każdego z paneli. Do tej pory do satelity wkładano wsad z próbkami fotowoltaicznymi i ewentualnie kontrolowano lot. Nie prowadzono bieżących pomiarów.

– W praktyce wygląda to tak, że czekamy na tak zwane okno komunikacyjne, czyli moment, w którym możemy połączyć się z satelitą i pobrać pomiary – wyjaśnia Kuba Sieczka.

Pozyskane dane będą analizowane pod kątem efektywności działania ogniw perowskitowych w przestrzeni kosmicznej, a ich wyniki mogą pozwolić na dalsze testy i przyszłą rewolucję kosmicznej technologii fotowoltaicznej.