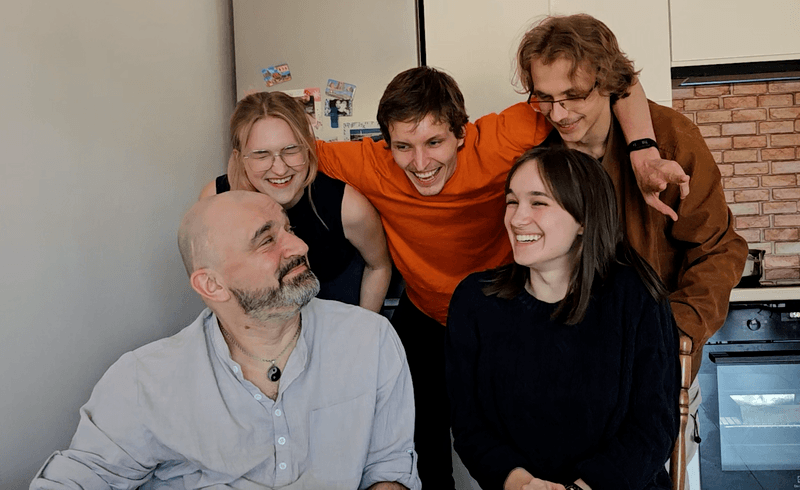

Nad protezą pracowali Maja Stachowicz, Małgorzata Stępień, Piotr Stojecki, Robert Jesionowski i Krzesimir Pieczarka. Wszyscy są studentami na Wydziale Mechanicznym Politechniki Wrocławskiej. Działają także w kole naukowym Rapid Troopers, specjalizującym się w tzw. technologiach przyrostowych, czyli popularnym druku 3D.

Przygotowując się do udziału w międzynarodowym konkursie Make:Able Challenge, skontaktowali się z warszawską Fundacją Aktywnej Rehabilitacji (organizacją założoną „przez wózkowiczów dla wózkowiczów”), a ta połączyła ich z mieszkającym w Bolesławcu Adamem Bartkowem.

Chwytak na wymiar

Pan Adam cierpi na tetraplegię, czyli nieodwracalny paraliż czterech kończyn. Porusza się więc na wózku, a jedyny ruch dłoni, jaki kontroluje, to jej podnoszenie w nadgarstku (czyli ruch prostownika nadgarstka). Do tej pory, by coś przenieść czy podnieść, korzystał z dostępnego na rynku chwytaka działającego w oparciu o chwyt pęsetowy. Takie urządzenie zaciska się na przedmiocie, ale nie gwarantuje dużej stabilności i nie jest uniwersalne. Oznacza to, że pan Adam nie mógł przy jego pomocy podnieść np. żeliwnej patelni z przyrządzaną kolacją, niemożliwe było także dla niego korzystanie z noża czy wielu innych kuchennych narzędzi.

Jak to działa?

Proteza zaprojektowana i skonstruowana przez studentów i studentki PWr powstała „na wymiar”. Jest więc idealnie dopasowana do ręki pana Adama i komfortowa w użyciu. Co najważniejsze – pozwala na chwytanie dowolnych przedmiotów podłużnych lub z rączką, której średnica może mieć do 40 mm (lub dużo mniej). Umożliwia więc nie tylko korzystanie z noża czy patelni, ale także rondli z rączką, łopatek do smażenia czy przyrządów od odcedzania.

Jak jest zrobiony?

Górna część chwytaka powstała z polimeru PLA – najbardziej popularnego tworzywa wykorzystywanego w technologiach przyrostowych. Natomiast tuleje łapiące w zacisku przedmioty zostały wydrukowane z materiału gumopodobnego o nazwie TPU (Termoplastyczny Elastomer Poliuretanowy).

Jest bardzo wytrzymały na wysokie temperatury, więc nie ma ryzyka, że stopi się np. od zbyt gorącej rączki patelni. Gumowość zapobiega ślizganiu się, a do tego sprężystość materiału sprawia, że możliwe jest także chwytanie przedmiotów o średnicach większych niż założona, bo guma trochę się ugnie.Małgorzata Stępień

Projekt otwarty dla wszystkich

Choć projekt chwytaka powstał, by odpowiadać na konkretne potrzeby pana Adama, to zarazem może pomóc także innym osobom. Studenci i studentki zapewniają, że zmiana parametrów – np. dla osoby o krótszym przedramieniu czy mniejszej ręce – zajmie tylko kilka minut. Do tego udostępnili go na wolnej licencji – co oznacza, że każdy może z niego skorzystać.

Ponadto jeśli tylko ktoś ma dostęp do drukarki 3D i kupi odpowiednie materiały do druku, może dostosować ich projekt do potrzeb innej osoby z podobnymi trudnościami.

Studenci są także otwarci na pomoc innym osobom z tetraplegią, które mogą mieć inną charakterystykę ruchu ręki niż pan Adam, co wymagałoby większych zmian w projekcie chwytaka.

Pomoc ważniejsza niż nagrody

W konkursie Make:Able Challenge opracowany przez studentów chwytak zdobył dwie nagrody – w kategoriach „Best Use of 3D Printing” oraz „Best Use of Autodesk Software”. Konstrukcja rywalizowała z wynalazkami innych zespołów z całego świata – m.in. z USA, Wielkiej Brytanii, Chin, Kanady, Hiszpanii, Libanu czy Tajlandii.

Jesteśmy oczywiście bardzo zadowoleni i szczęśliwi, że nas doceniono. Ale najważniejszą nagrodą był dla nas moment, gdy pan Adam założył chwytak, przetestował go i zobaczyliśmy wzruszenie w jego oczach, bo wreszcie mógł samodzielnie przygotować proste posiłki. My też się wzruszyliśmy. Jesteśmy ogromnie dumni, że udało nam się stworzyć rozwiązanie, które realnie ułatwia mu codzienne funkcjonowanie. To znaczy dla nas dużo więcej niż nagrody.Maja Stachowicz

Konkurs organizuje platforma PrintLab. Zgłaszane rozwiązania oceniają doświadczeni przedsiębiorcy z branży druku 3D oraz przedstawiciele jednostek badawczych.

Nagradzając chwytak studentów i studentek z PWr, komisja konkursowa podkreślała, że to produkt gotowy do wejścia na rynek, imponujący, zaawansowany, bardzo dobrze zaprojektowany i kreatywnie wykorzystujący różne materiały.